Orígenes históricos y definiciones básicas: dos caminos tecnológicos diferentes

Para entender la diferencia entre ambos, primero debemos rastrear sus historias de desarrollo, que determinan su lógica tecnológica fundamental.

1. Cuero PVC: El pionero del cuero sintético

La historia del cuero de PVC se remonta al siglo XIX. El cloruro de polivinilo (PVC), un material polimérico, fue descubierto en 1835 por el químico francés Henri Victor Regnault e industrializado por la empresa alemana Griesheim-Elektron a principios del siglo XX. Sin embargo, su verdadera aplicación en la imitación de cuero no comenzó hasta la Segunda Guerra Mundial.

La guerra provocó escasez de recursos, en particular de cuero natural. Este se suministraba principalmente al ejército, lo que dejó el mercado civil gravemente mermado. Esta importante brecha de demanda impulsó el desarrollo de alternativas. Los alemanes fueron pioneros en el uso de PVC recubierto sobre una base de tela, creando el primer cuero artificial del mundo. Este material, con su excelente resistencia al agua, durabilidad y fácil limpieza, se aplicó rápidamente en áreas como el equipaje y las suelas de zapatos.

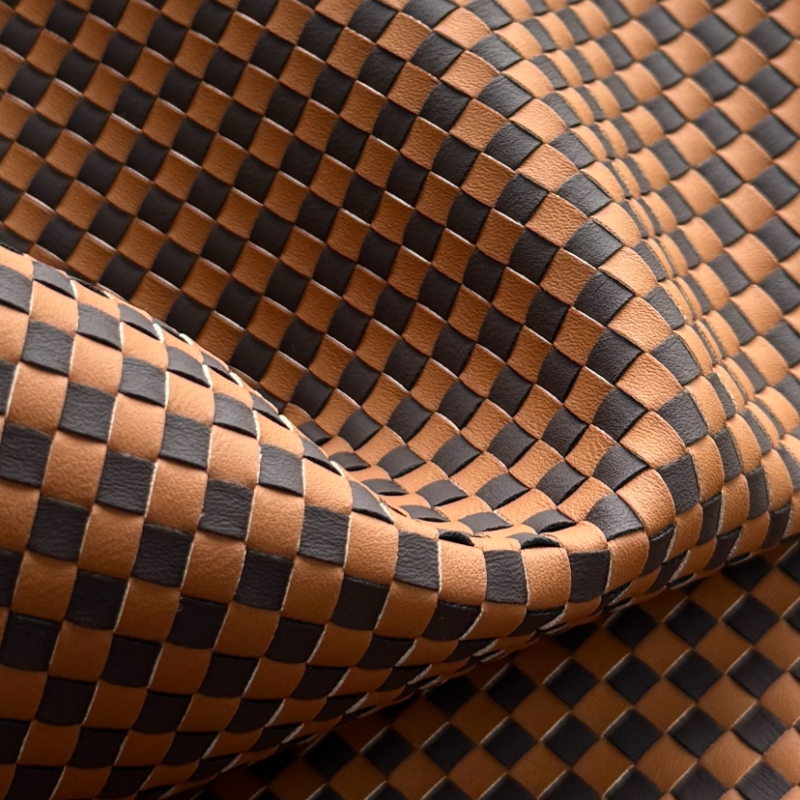

Definición básica: El cuero de PVC es un material similar al cuero que se obtiene recubriendo o calandrando una capa de una mezcla pastosa de resina de cloruro de polivinilo, plastificantes, estabilizadores y pigmentos sobre un sustrato textil (como telas de punto, tejidas y no tejidas). Posteriormente, el material se somete a procesos como gelificación, espumado, gofrado y tratamiento superficial. La esencia de este proceso reside en el uso de resina de cloruro de polivinilo.

2. Cuero PU: Un recién llegado más cercano al cuero genuino

El cuero de PU surgió aproximadamente dos décadas después del PVC. La química del poliuretano (PU) fue inventada por el químico alemán Otto Bayer y sus colegas en 1937 y se desarrolló rápidamente después de la Segunda Guerra Mundial. Los avances en la tecnología química en las décadas de 1950 y 1960 propiciaron el desarrollo del cuero sintético con poliuretano.

La tecnología del cuero sintético PU experimentó rápidos avances en Japón y Corea del Sur en la década de 1970. En particular, las empresas japonesas desarrollaron tejidos de microfibra (abreviados como "cuero de microfibra") con una microestructura muy similar a la del cuero genuino. Combinando esto con procesos de impregnación y recubrimiento de poliuretano, produjeron "cuero PU de microfibra", cuyo rendimiento es muy similar al del cuero genuino e incluso lo supera en algunos aspectos. Esto se considera una revolución en la tecnología del cuero sintético.

Definición básica: El cuero PU es un material similar al cuero, fabricado a partir de una base de tela (normal o microfibra), recubierto o impregnado con una capa de resina de poliuretano, seguido de secado, solidificación y tratamiento superficial. La esencia de este proceso reside en la aplicación de resina de poliuretano. La resina de PU es inherentemente termoplástica, lo que permite un procesamiento más flexible y un rendimiento superior del producto.

Resumen: Históricamente, el cuero de PVC surgió como un "suministro de emergencia en tiempos de guerra", resolviendo el problema de la disponibilidad. El cuero de PU, por otro lado, es producto de avances tecnológicos, con el objetivo de abordar el problema de la calidad y lograr una apariencia casi idéntica al cuero genuino. Esta base histórica ha influido profundamente en las trayectorias de desarrollo posteriores y las características de ambos productos.

II. Composición química básica y proceso de producción: la raíz de la diferencia

La diferencia más fundamental entre ambos radica en sus sistemas de resina, que, como su "código genético", determinan todas las propiedades posteriores.

1. Comparación de la composición química

PVC (cloruro de polivinilo):

Componente principal: Polvo de resina de cloruro de polivinilo. Este polímero es polar y amorfo, inherentemente muy duro y quebradizo.

Aditivos clave:

Plastificante: Es el alma del cuero de PVC. Para que sea flexible y procesable, se deben añadir grandes cantidades de plastificantes (normalmente entre un 30 % y un 60 % en peso). Los plastificantes son pequeñas moléculas que se incrustan entre las cadenas de macromoléculas del PVC, debilitando las fuerzas intermoleculares y, por lo tanto, aumentando la flexibilidad y plasticidad del material. Entre los plastificantes más utilizados se encuentran los ftalatos (como el DOP y el DBP) y los plastificantes ecológicos (como el DOTP y los ésteres de citrato).

Estabilizador térmico: El PVC es térmicamente inestable y se descompone fácilmente a temperaturas de procesamiento, liberando cloruro de hidrógeno (HCl), lo que provoca el amarilleo y la degradación del material. Estabilizadores como las sales de plomo y el calcio-zinc son necesarios para inhibir la descomposición. Otros: También incluye lubricantes, rellenos, pigmentos, etc.

PU (Poliuretano):

Componente principal: Resina de poliuretano. Se obtiene mediante la polimerización de poliisocianatos (como MDI y TDI) y polioles (polioles de poliéster o polioles de poliéter). Ajustando la fórmula y la proporción de la materia prima, se pueden controlar con precisión las propiedades del producto final, como la dureza, la elasticidad y la resistencia al desgaste.

Características principales: La resina de PU es inherentemente suave y elástica, por lo que generalmente requiere una mínima adición de plastificantes. Esto hace que la composición del cuero de PU sea relativamente más simple y estable.

Impacto directo de las diferencias químicas: La alta dependencia del PVC de los plastificantes es la causa principal de muchas de sus deficiencias (como la dureza al tacto, la fragilidad y los problemas medioambientales). El PU, en cambio, se diseña directamente para obtener las propiedades deseadas mediante síntesis química, eliminando así la necesidad de aditivos de moléculas pequeñas. En consecuencia, su rendimiento es superior y más estable.

2. Comparación del proceso de producción

El proceso de producción es clave para su rendimiento. Si bien ambos procesos son similares, sus principios básicos difieren. Proceso de producción de cuero de PVC (con recubrimiento como ejemplo):

Ingredientes: El polvo de PVC, el plastificante, el estabilizador, el pigmento, etc. se mezclan en un mezclador de alta velocidad para formar una pasta uniforme.

Recubrimiento: La pasta de PVC se aplica uniformemente sobre el tejido base utilizando una espátula.

Gelificación/Plastificación: El material recubierto entra en un horno de alta temperatura (normalmente de 170 a 200 °C). A altas temperaturas, las partículas de resina de PVC absorben el plastificante y se funden, formando una capa continua y uniforme que se adhiere firmemente al tejido base. Este proceso se denomina "gelificación" o "plastificación".

Tratamiento de la superficie: Tras enfriarse, el material se pasa por un rodillo de gofrado para obtener diversas texturas de cuero (como grano de lichi y grano de piel de oveja). Finalmente, se suele aplicar un acabado superficial, como una laca de PU en aerosol (es decir, cuero compuesto de PVC/PU) para mejorar el tacto y la resistencia al desgaste, o bien mediante impresión y coloración. Proceso de producción de cuero de PU (utilizando procesos húmedos y secos como ejemplos):

El proceso de producción de cuero PU es más complejo y sofisticado, y existen dos métodos principales:

Cuero PU procesado en seco:

La resina de poliuretano se disuelve en un disolvente como DMF (dimetilformamida) para formar una suspensión.

Luego, la suspensión se aplica a un soporte protector (un papel especial con una superficie estampada).

El calentamiento evapora el solvente, lo que hace que el poliuretano se solidifique y forme una película que forma el patrón en el revestimiento protector.

La otra cara se lamina sobre una tela base. Tras el envejecimiento, se retira el soporte protector, lo que da como resultado un cuero PU con un delicado estampado.

Cuero PU de proceso húmedo (básico):

La suspensión de resina de poliuretano se aplica directamente sobre el tejido base.

A continuación, el tejido se sumerge en agua (el DMF y el agua son miscibles). El agua actúa como coagulante, extrayendo el DMF de la suspensión, lo que provoca la solidificación y precipitación de la resina de poliuretano. Durante este proceso, el poliuretano forma una estructura porosa similar a una microesfera llena de gas, lo que proporciona al cuero laminado en húmedo una excelente hidratación y transpirabilidad, además de una sensación muy suave y esponjosa, notablemente similar a la del cuero genuino.

El producto semiacabado de cuero húmedo resultante generalmente se somete a un proceso de aplicación en seco para un tratamiento fino de la superficie.

Impacto directo de las diferencias de proceso: El cuero de PVC se forma simplemente mediante moldeo por fusión, lo que da como resultado una estructura densa. El cuero de PU, especialmente mediante el proceso de laminado en húmedo, desarrolla una estructura esponjosa porosa e interconectada. Esta es la principal ventaja técnica que hace que el cuero de PU sea muy superior al PVC en términos de transpirabilidad y tacto.

III. Comparación completa del rendimiento: determine claramente cuál es mejor

Debido a las diferentes químicas y procesos de producción, el cuero de PVC y PU presentan diferencias significativas en sus propiedades físicas.

- Sensación y suavidad:

- Cuero PU: Suave y elástico, se adapta mejor a las curvas del cuerpo, dándole una sensación similar al cuero genuino.

- Cuero PVC: Relativamente duro y sin elasticidad, se arruga fácilmente al doblarse, lo que le da una sensación similar al plástico. - Transpirabilidad y permeabilidad a la humedad:

- Cuero PU: ofrece una excelente transpirabilidad y permeabilidad a la humedad, manteniendo la piel relativamente seca durante el uso y desgaste, reduciendo la sensación de congestión.

- Cuero de PVC: ofrece poca transpirabilidad y permeabilidad a la humedad, lo que puede causar fácilmente sudoración, humedad y malestar después de un uso o desgaste prolongado.

- Resistencia a la abrasión y al plegado:

- Cuero PU: Ofrece una excelente resistencia a la abrasión y al plegado, soportando cierto grado de fricción y flexión, y no es susceptible al desgaste ni al agrietamiento.

- Cuero de PVC: ofrece una resistencia a la abrasión y al plegado relativamente pobre, y es propenso al desgaste y al agrietamiento después de un uso prolongado, especialmente en áreas sujetas a frecuentes plegados y fricción.

- Resistencia a la hidrólisis:

- Cuero PU: ofrece poca resistencia a la hidrólisis, especialmente el cuero PU a base de poliéster, que es propenso a la hidrólisis en ambientes húmedos, lo que resulta en una degradación de las propiedades del material.

- Cuero de PVC: Ofrece una excelente resistencia a la hidrólisis, es muy adaptable a ambientes húmedos y no se daña fácilmente por la hidrólisis. - Resistencia a la temperatura:

Cuero PU: Tiende a adherirse a altas temperaturas y a endurecerse a bajas. Es sensible a las fluctuaciones de temperatura y su rango de temperatura de funcionamiento es relativamente estrecho.

- Cuero PVC: Tiene mejor resistencia a la temperatura y mantiene un rendimiento relativamente estable en un amplio rango de temperaturas, pero también tiene el riesgo de fragilidad a bajas temperaturas.

- Desempeño ambiental:

Cuero PU: Es más biodegradable que el cuero de PVC. Algunos productos pueden contener pequeñas cantidades de residuos de disolventes orgánicos, como DMF, durante el proceso de producción, pero su rendimiento ambiental general es relativamente bueno.

Cuero de PVC: Es menos ecológico, ya que contiene cloro. Algunos productos pueden contener sustancias nocivas como metales pesados. Durante su producción y uso, puede liberar gases nocivos que pueden tener efectos nocivos en el medio ambiente y la salud humana.

Apariencia y color

- Cuero PU: Disponible en una amplia variedad de colores vibrantes, con buena estabilidad de color y resistente a la decoloración. Su textura y patrón superficial son diversos, pudiendo imitar diversas texturas de cuero, como piel de vaca y piel de oveja, y también se pueden crear patrones y diseños únicos para satisfacer diferentes necesidades de diseño. - Cuero PVC: También disponible en una amplia gama de colores, pero ligeramente inferior al cuero PU en cuanto a intensidad y estabilidad de color. Su textura superficial es relativamente simple, generalmente lisa o con un relieve simple, lo que dificulta lograr el aspecto altamente realista del cuero PU.

Esperanza de vida

Cuero PU: Su vida útil suele ser de 2 a 5 años, dependiendo del entorno y la frecuencia de uso. Con un uso y mantenimiento normales, los productos de cuero PU mantienen su excelente apariencia y rendimiento.

Cuero de PVC: Su vida útil es relativamente corta, normalmente de 2 a 3 años. Debido a su baja durabilidad, es propenso al envejecimiento y a dañarse con el uso frecuente o en entornos hostiles.

Costo y precio

Cuero PU: Su costo es mayor que el del cuero PVC, aproximadamente entre un 30% y un 50%. Su precio varía según factores como el proceso de producción, la calidad de la materia prima y la marca. Generalmente, los productos de cuero PU de gama media y alta son más caros.

Cuero de PVC: Su costo es relativamente bajo, lo que lo convierte en uno de los cueros sintéticos más asequibles del mercado. Su precio competitivo lo hace ampliamente utilizado en productos de bajo costo.

Resumen de rendimiento:

Las ventajas del cuero de PVC incluyen alta resistencia al desgaste, alta dureza, un costo extremadamente bajo y un proceso de producción sencillo. Es un excelente material funcional.

Las ventajas del cuero PU incluyen suavidad al tacto, transpirabilidad, permeabilidad a la humedad, resistencia al frío y al envejecimiento, excelentes propiedades físicas y respeto al medio ambiente. Es un excelente material para experimentar, enfocado en imitar y superar las propiedades sensoriales del cuero genuino.

IV. Escenario de aplicación: Diferenciación por rendimiento

En función de las características de rendimiento mencionadas, ambos tienen, naturalmente, diferentes posiciones y divisiones de trabajo en el mercado de aplicaciones. Principales aplicaciones del cuero de PVC:

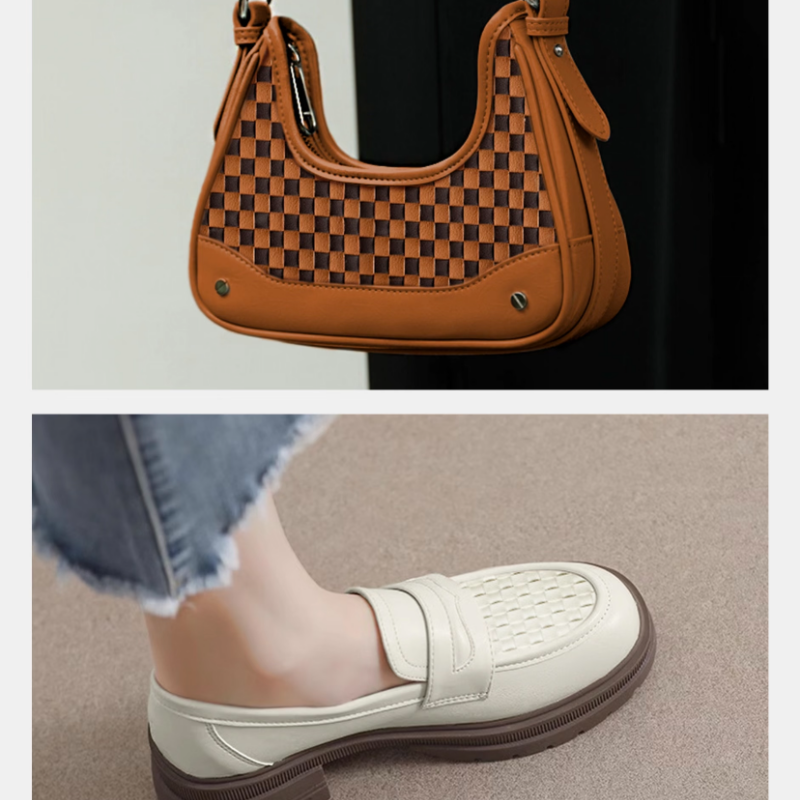

Equipaje y bolsos: Especialmente estuches rígidos y bolsos que requieren una forma fija, así como bolsos de viaje y mochilas que requieren resistencia al desgaste.

Materiales del calzado: Se utilizan principalmente en áreas sin contacto, como suelas, adornos superiores y forros, así como en botas de lluvia de gama baja y zapatos de trabajo.

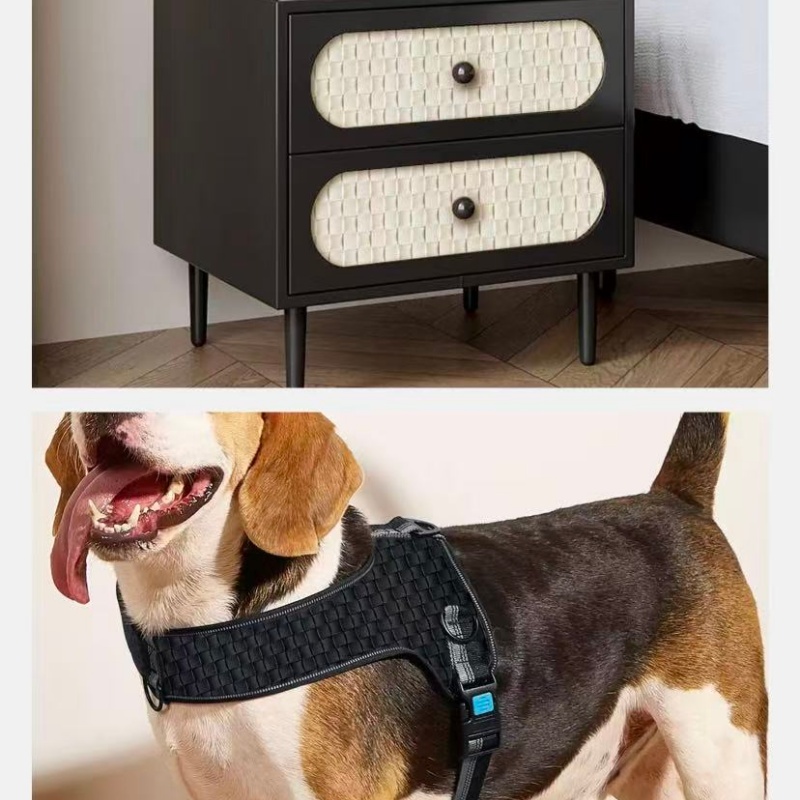

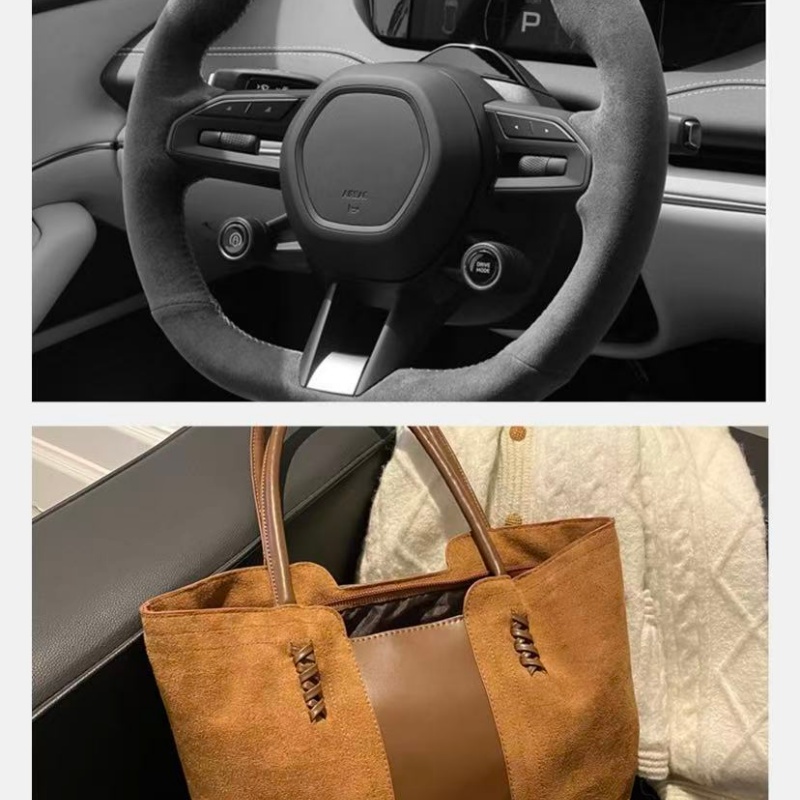

Muebles y decoración: Se utiliza en superficies sin contacto, como respaldos, laterales y bases de sofás y sillas, así como en asientos de transporte público (autobús y metro), donde se valora su altísima resistencia al desgaste y su bajo coste. Revestimientos de paredes, suelos, etc. Interiores de automóviles: Sustituido gradualmente por el PU, todavía se utiliza en algunos modelos de gama baja o en zonas menos importantes, como paneles de puertas y alfombrillas de maletero.

Productos Industriales: Bolsas para herramientas, fundas protectoras, fundas para instrumentos, etc.

Principales aplicaciones del cuero PU:

Materiales para calzado: El principal mercado. Se utiliza en la parte superior de zapatillas deportivas, zapatos casuales y zapatos de cuero, ya que proporciona excelente transpirabilidad, suavidad y un aspecto elegante.

Ropa y Moda: Chaquetas de cuero, pantalones de cuero, faldas de cuero, guantes, etc. Su excelente caída y comodidad lo convierten en uno de los favoritos en la industria de la confección.

Muebles y artículos para el hogar: Sofás, sillas de comedor, mesitas de noche y otras áreas de cuero sintético de alta gama que entran en contacto directo con el cuerpo. El cuero sintético de microfibra se utiliza ampliamente en asientos de automóviles de lujo, volantes y tableros, ofreciendo una sensación casi auténtica.

Equipaje y accesorios: Bolsos, carteras, cinturones, etc. de alta gama. Su exquisita textura y tacto pueden crear un efecto realista.

Embalaje de productos electrónicos: se utiliza en bolsos para portátiles, estuches para auriculares, estuches para gafas, etc., equilibrando protección y estética.

Posicionamiento en el mercado:

El cuero de PVC se mantiene firme en el mercado de gama baja y en sectores industriales que requieren una resistencia extrema al desgaste. Su relación calidad-precio es inigualable.

El cuero sintético, por otro lado, domina el mercado de gama media-alta y continúa compitiendo con el mercado de alta gama, anteriormente dominado por el cuero genuino. Es una opción popular para la renovación de productos y como alternativa al cuero genuino.

V. Precios y tendencias del mercado

Precio:

El costo de producción del cuero de PVC es significativamente menor que el del cuero de PU. Esto se debe principalmente a los bajos precios de materias primas como la resina de PVC y los plastificantes, así como al bajo consumo de energía y a la simplicidad del proceso de producción. Como resultado, el precio del cuero de PVC terminado suele ser solo la mitad o incluso un tercio del del cuero de PU.

Tendencias del mercado:

El cuero PU continúa expandiéndose, mientras que el cuero PVC mantiene un declive constante: A nivel mundial, especialmente en los países desarrollados, el cuero PU está erosionando constantemente la cuota de mercado tradicional del cuero PVC debido a las regulaciones ambientales cada vez más estrictas (como el reglamento REACH de la UE que restringe los ftalatos) y a las crecientes demandas de los consumidores en cuanto a calidad y comodidad de los productos. El crecimiento del cuero PVC se concentra principalmente en países en desarrollo y en sectores extremadamente sensibles a los costos. La protección del medio ambiente y el desarrollo sostenible se han convertido en fuerzas impulsoras fundamentales:

El PU de base biológica, el PU de base acuosa (sin disolventes), el PVC sin plastificantes y los plastificantes ecológicos se han convertido en focos de investigación y desarrollo. Las marcas también priorizan cada vez más la reciclabilidad de los materiales.

El cuero de microfibra PU (cuero de microfibra) es la tendencia futura:

El cuero de microfibra utiliza un tejido base de microfibra con una estructura similar a las fibras de colágeno del cuero genuino, ofreciendo un rendimiento similar o incluso superior al del cuero genuino. Se le conoce como la "tercera generación del cuero artificial". Representa la cúspide de la tecnología del cuero sintético y es una dirección clave de desarrollo para el mercado de alta gama. Se utiliza ampliamente en interiores de automóviles de alta gama, calzado deportivo, artículos de lujo y otros sectores.

Innovación funcional:

Tanto el PVC como el PU están desarrollando características funcionales como antibacterianas, a prueba de moho, retardantes de llama, resistentes a los rayos UV y resistentes a la hidrólisis para satisfacer los exigentes requisitos de aplicaciones específicas.

VI. Cómo distinguir el cuero de PVC del cuero de PU

Para los consumidores y compradores, dominar métodos de identificación simples es muy práctico.

Método de combustión (más preciso):

Cuero de PVC: Difícil de encender, se extingue inmediatamente al retirarlo del fuego. La base de la llama es verde y desprende un olor fuerte y penetrante a ácido clorhídrico (como a plástico quemado). Se endurece y ennegrece tras la combustión.

Cuero de PU: Inflamable, con una llama amarilla. Tiene un olor similar al de la lana o el papel quemado (debido a la presencia de grupos éster y amino). Se ablanda y se vuelve pegajoso después de quemarse.

Nota: Este método puede afectar la perspectiva.

El cuero de PVC y el cuero de PU no son simplemente una cuestión de "bueno" o "malo". Son dos productos desarrollados según las necesidades de diferentes épocas y avances tecnológicos, cada uno con su propia lógica y posibles aplicaciones.

El cuero de PVC representa el equilibrio perfecto entre costo y durabilidad. Mantiene su resistencia en aplicaciones donde la comodidad y el rendimiento ambiental son menos críticos, pero donde la resistencia al desgaste, la impermeabilidad y el bajo costo son primordiales. Su futuro reside en abordar sus riesgos ambientales y para la salud inherentes mediante plastificantes ecológicos y avances tecnológicos, manteniendo así su posición como material funcional.

El cuero PU es una opción superior para la comodidad y la protección del medio ambiente. Representa el desarrollo principal del cuero sintético. Gracias a la innovación tecnológica continua, ha superado al PVC en cuanto a tacto, transpirabilidad, propiedades físicas y rendimiento ambiental, convirtiéndose en una alternativa clave al cuero genuino y mejorando la calidad de los bienes de consumo. El cuero PU de microfibra, en particular, está difuminando las fronteras entre el cuero sintético y el genuino, abriendo nuevas aplicaciones de alta gama.

Al elegir un producto, consumidores y fabricantes no deben simplemente comparar precios, sino realizar una evaluación exhaustiva basada en el uso final del producto, los requisitos regulatorios del mercado objetivo, el compromiso ambiental de la marca y la experiencia del usuario. Solo comprendiendo sus diferencias subyacentes podremos tomar la decisión más inteligente y adecuada. En el futuro, a medida que avance la tecnología de materiales, podríamos ver cueros artificiales de "cuarta y quinta generación" con un rendimiento aún mejor y mayor respeto por el medio ambiente. Sin embargo, la rivalidad y la naturaleza complementaria del PVC y el PU, que se han mantenido durante más de medio siglo, seguirán siendo un capítulo fascinante en la historia del desarrollo de materiales.

Hora de publicación: 12 de septiembre de 2025